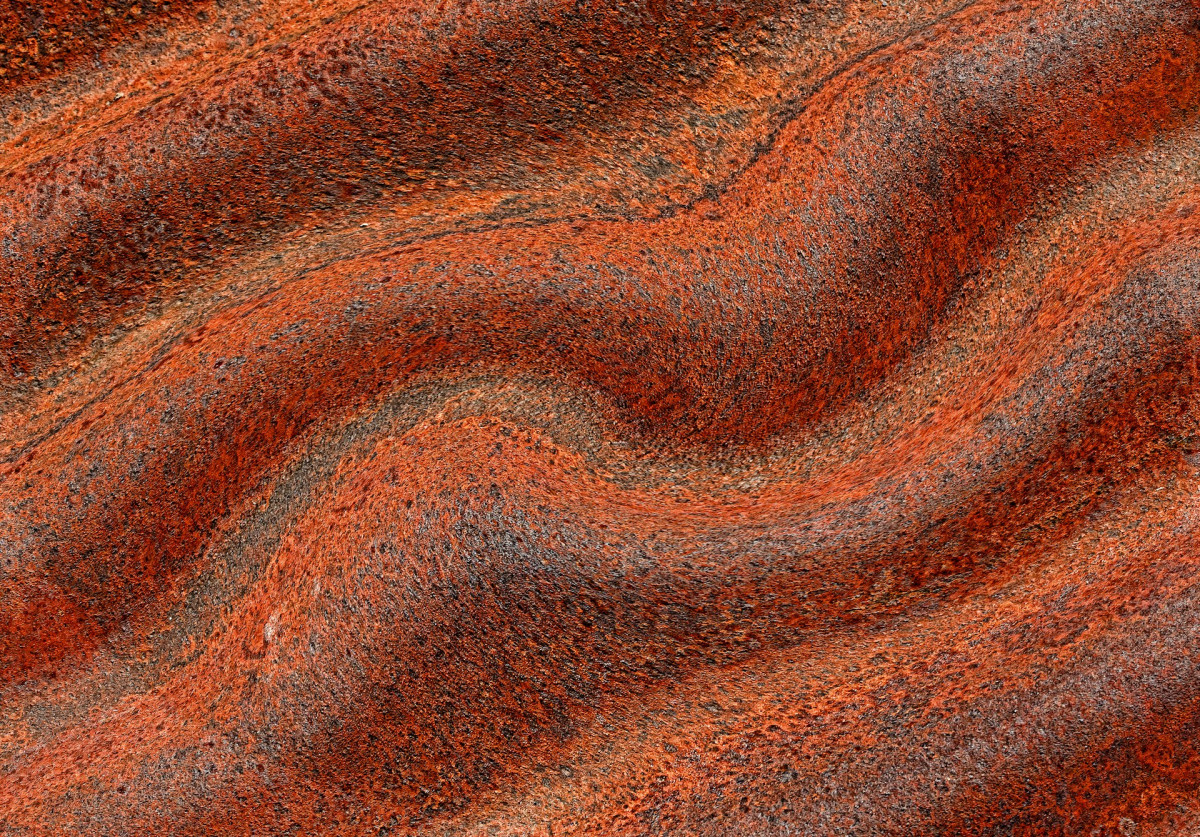

Основное фото Ricardo Gomez Angel on Unsplash

Коррозия – сложный процесс, который может привести к снижению надежности и долговечности металлических изделий и конструкций. Чтобы предотвратить негативные последствия коррозии, необходимо регулярно проводить коррозионные испытания. Они позволяют оценить стойкость материалов к коррозионному воздействию и определить эффективность защитных покрытий. Конечно, особенно это акутально для металлургии, где существуют специальные лаборатории. Существует множество методов коррозионных испытаний, каждый из которых предназначен для специфических условий и типов коррозии. Важную роль в стандартизации процессов испытаний играют ГОСТы, устанавливающие единые требования и методики.

Photo by Ricardo Gomez Angel on Unsplash

Обзор стандартов методы коррозионных испытаний ГОСТ

Стандарт ГОСТ Р 9.905-2007 входит в Единую систему защиты от коррозии и старения (ЕСЗКС) и устанавливает общие требования к методам коррозионных испытаний. Этот стандарт применяется в разработке других стандартов на коррозионные испытания, включая искусственные атмосферы, ускоренные методы испытания и создание новых испытательных камер.

Одним из ключевых методов испытаний, регламентированных ГОСТ 30630.2.5, является использование соляного тумана, представляющего собой распыленный в испытательной камере концентрированный раствор хлорида натрия. Этот метод позволяет стимулировать коррозионные процессы на поверхности образцов. В зависимости от условий эксплуатации и типа защитных покрытий выбираются различные методы испытаний, включая непрерывное воздействие соляного тумана, циклические испытания в нейтральном соляном тумане и ускоренные циклические испытания.

Примеры видов коррозии:

- Коррозия под напряжением. Происходит при одновременном воздействии коррозионной среды и механических напряжений.

- Коррозионная кавитация. Разрушение металла в условиях ударного действия агрессивной среды, например, на лопастях гребного винта.

- Коррозия при трении и биокоррозия. Включает в себя процессы, связанные с взаимодействием с продуктами жизнедеятельности микроорганизмов в грунтах и электролитах.

Циклические испытания отличаются режимами работы: при непрерывных испытаниях раствор распыляется каждые 45 минут на протяжении 15 минут, в то время как при циклических испытаниях чередуются режимы сушки, повышенной влажности и воздействия менее концентрированного раствора. Результатом испытаний является определение времени, в течение которого образцы находились в камере без признаков коррозии. Эти данные помогают сравнивать результаты, полученные в различных лабораториях.

Практическое применение: как проверяют на коррозию

Процесс коррозии металлов – это естественное явление, при котором металлы вступают в химические или электрохимические реакции с окружающей средой, что приводит к их постепенному разрушению. Эффективность защиты металлов от коррозии зависит от понимания природы металла и условий окружающей среды, в которых он используется. Существуют различные методы и стандарты для оценки коррозионной стойкости материалов, включая испытания на коррозию в лабораторных условиях.

Основные методы испытаний на коррозию:

- Испытание на коррозию с использованием соляного тумана. Этот метод включает воздействие на металлические образцы распыленного раствора хлорида натрия, который имитирует агрессивную морскую среду. Это позволяет оценить стойкость материала к коррозии в схожих условиях.

- Циклические испытания. Имитируют переменные условия эксплуатации, включая чередование влажности, сушки и воздействия солевого тумана. Эти испытания помогают определить, как материал справляется с периодическими изменениями в окружающей среде.

- Испытания на атмосферную коррозию. Включают длительное воздействие образцов на открытом воздухе в различных климатических условиях для оценки их коррозионной стойкости.

Стандарты коррозионных испытаний:

- TS EN ISO 11463 – Оценка полой коррозии металлов и сплавов.

- TS 1299 EN ISO 6251 – Определение коррозии меди методом медной полосы для сжиженных нефтяных газов.

- TS EN ISO 12944 – Антикоррозийная защита стальных конструкций с помощью защитных лакокрасочных систем.

- TS EN ISO 7539 – Испытания на растяжение при коррозии металлов и сплавов.

- TS EN ISO 8565 – Испытания на атмосферную коррозию металлов и сплавов.

Эти стандарты предоставляют детальные руководства и требования к методам испытаний, обеспечивая таким образом надежное и однородное оценивание коррозионной стойкости материалов.

Photo by pisauikan on Unsplash

Механизм электрохимической коррозии

Коррозионный процесс в значительной мере определяется взаимодействиями на границе металл – раствор электролита. Эти явления включают переход металлов из металлического состояния в ионное и гидратацию ионов в водном растворе. Гидратация ионов влияет на их подвижность и способствует формированию двойного электрического слоя на границе металл – раствор, что ведет к установлению разности потенциалов. Этот механизм лежит в основе электрохимической коррозии, при которой коррозионный процесс возникает вследствие образования короткозамкнутых гальванических элементов на поверхности металла.

Защита от коррозии

Для предотвращения коррозии и продления срока службы металлов применяются различные методы:

- Применение защитных покрытий. Нанесение лакокрасочных материалов, металлических покрытий (цинкование, никелирование) или антикоррозийных смазок.

- Катодная защита. Подключение металлической конструкции к источнику постоянного тока, чтобы сделать её катодом и таким образом предотвратить её коррозию.

- Использование коррозионных ингибиторов. Добавление химических веществ, замедляющих коррозионные процессы, в среду, контактирующую с металлом.

- Контроль среды. Регулирование химического состава и влажности окружающей среды, чтобы минимизировать коррозийные процессы.

Понимание типов коррозии и механизмов их возникновения позволяет эффективно подбирать методы защиты и контроля коррозии, обеспечивая долговечность и надежность металлических изделий и конструкций.